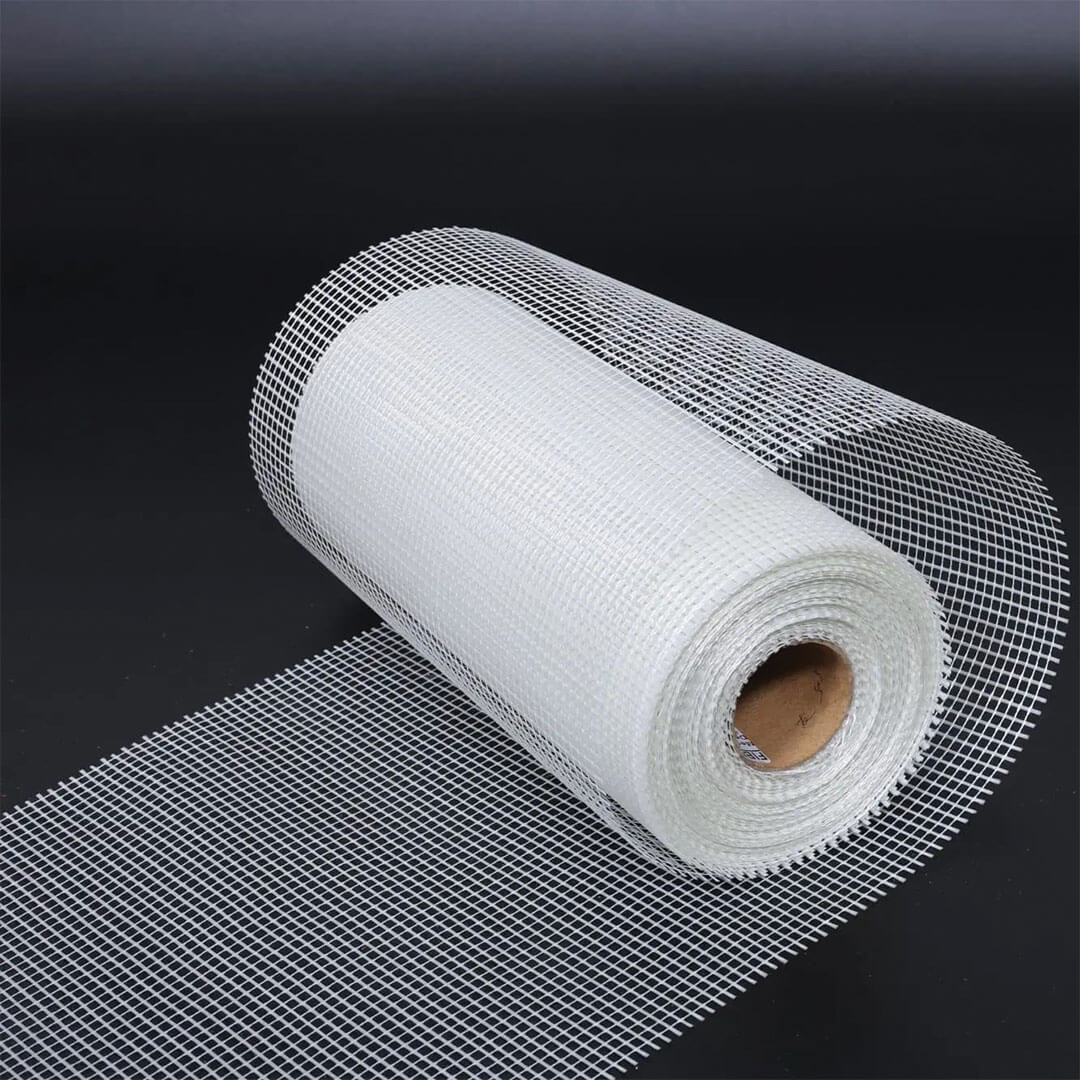

عایقهای پلیمری به گروهی از مواد عایق الکتریکی اطلاق میشود که پایه اصلی آنها رزینهای پلیمری (اپوکسی، پلیاستر، پلییورتان، سیلیکون و غیره) است. این عایقها به دلیل خواص دیالکتریک عالی، مقاومت مکانیکی بالا، پایداری حرارتی مناسب و قابلیت شکلدهی آسان، در دهههای اخیر جایگزین بسیاری از عایقهای سنتی مانند کاغذ، پارچه و میکا شدهاند. یکی از مهمترین کاربردهای عایق پلیمری، استفاده از آنها به عنوان پوشش یا ماتریس در تولید «مش فایبرگلاس» (Fiberglass Mesh) مقاومشده با رزین پلیمری است که در صنایع مختلف از جمله ساختمانسازی، کامپوزیتهای پیشرفته، صنایع ال, خودرو، هوافضا و بهویژه در سیستمهای عایقکاری نمای خارجی (EIFS) و گچهای مسلح به کار میرود.

۱. انواع رزینهای پلیمری مورد استفاده در مش فایبرگلاس

انتخاب رزین پلیمری به کاربرد نهایی مش بستگی دارد:

الف) رزینهای پلیاستر غیراشباع (UPR) ارزانترین و پرکاربردترین رزین برای مشهای ساختمانی است. مقاومت قلیایی متوسط دارد، اما با اصلاحات شیمیایی (افزودن مونومرهای مقاوم به هیدرولیز) میتوان مقاومت آن را در محیطهای سیمانی و گچی به سطح قابل قبولی رساند.

ب) رزینهای وینیلاستر مقاومت قلیایی و شیمیایی بسیار بالاتر از پلیاستر، مناسب برای محیطهای بسیار خورنده و مشهای مورد استفاده در نمای ETICS در مناطق با باران اسیدی یا نزدیکی دریا.

ج) رزینهای اپوکسی اصلاحشده بیشتر در کاربردهای صنعتی و کامپوزیتی (نه ساختمانی) استفاده میشود. استحکام پیوند بسیار بالا با الیاف شیشه و مدول الاستیک عالی، اما قیمت بالا و زمان ژله طولانیتر.

د) رزینهای آکریلیک و استایرن-آکریلیک برای مشهایی که نیاز به انعطافپذیری بالا و مقاومت عالی در برابر UV و آب و هوا دارند (مانند مشهای مورد استفاده در عایقهای حرارتی خارجی).

ه) رزینهای سیلیکونی و هیبرید سیلیکون-آکریلیک جدیدترین نسل، دارای مقاومت حرارتی تا ۲۵۰ درجه سانتیگراد و مقاومت عالی در برابر اشعه ماوراءبنفش؛ در پروژههای خاص صنعتی و نمای ساختمانهای بلندمرتبه به کار میرود.

۲. فرآیند تولید مش فایبرگلاس با پوشش پلیمری

فرآیند تولید به روش «آغشتهسازی پیوسته» (Continuous Impregnation) انجام میشود:

۱. بافت مش شیشهای از نوع E-glass یا ECR-glass (مقاوم به اسید و قلیا) با چشمههای ۴×۴، ۵×۵، ۸×۸ یا ۱۰×۱۰ میلیمتر. ۲. عبور مش از حمام رزین رقیقشده (ویسکوزیته ۱۰۰–۳۰۰ mPa.s) حاوی آغازگر، شتابدهنده و گاهی نانوذرات سیلیکا یا آلومینا برای افزایش مقاومت مکانیکی. ۳. حذف رزین اضافی با غلتکهای فشاری یا تیغههای هوایی (Air Knife). ۴. پیشگرمایش در تونل ۸۰–۱۲۰ درجه برای حذف حباب و یکنواختسازی پوشش. ۵. پخت نهایی در کورههای چندمنطقهای با دمای ۱۸۰–۲۵۰ درجه سانتیگراد (بسته به نوع رزین). ۶. خنکسازی کنترلشده و جمعآوری رول.

وزن پوشش پلیمری نهایی معمولاً بین ۲۰ تا ۱۴۰ گرم بر مترمربع است. هرچه وزن پوشش بیشتر باشد، مقاومت کششی و مقاومت قلیایی بالاتر خواهد بود.

۳. خواص مکانیکی و دوام مش فایبرگلاس پوششدار

الف) مقاومت کششی مش فایبرگلاس خام حدود ۳۵۰–۴۵۰ نیوتن بر ۵ سانتیمتر مقاومت دارد. پس از پوششدهی مناسب با رزین مقاوم به قلیا، این مقدار به بیش از ۲۰۰۰–۳۵۰۰ نیوتن بر ۵ سانتیمتر (در هر دو جهت) میرسد (استاندارد ETAG 004 و GB/T 20102 چین).

ب) مقاومت قلیایی (Alkali Resistance) مهمترین آزمون برای مشهای ساختمانی، قرار دادن نمونه در محلول اشباع هیدروکسید کلسیم + هیدروکسید پتاسیم در ۸۰ درجه به مدت ۲۸ روز است. مشهای با پوشش پلیاستر معمولی ممکن است تا ۷۰٪ مقاومت خود را از دست بدهند، در حالی که مشهای پوششدار با رزین وینیلاستر یا رزینهای اصلاحشده ZrO2-دار، بیش از ۷۵–۸۵٪ مقاومت اولیه را حفظ میکنند.

ج) ازدیاد طول نهایی به دلیل پوشش پلیمری، ازدیاد طول در نقطه پارگی از حدود ۲–۳٪ (شیشه خالص) به ۳.۵–۴.۵٪ افزایش مییابد که باعث رفتار پلاستیکتر و کاهش ترکهای ریز در سیستمهای نمای خارجی میشود.

د) مقاومت در برابر UV و هوازدگی رزینهای آکریلیک و سیلیکونی تا ۵۰۰۰ ساعت آزمون Xenon Arc بدون کاهش قابل توجه مقاومت از خود نشان میدهند.

۴. استانداردها و الزامات بینالمللی

- ETAG 004 (اروپا) → حداقل مقاومت کششی پس از قلیا: ۲۰۰۰ N/50mm و حفظ حداقل ۵۰٪ مقاومت اولیه

- EAD 040016-00-0404 (جایگزین ETAG 004)

- ASTM E2098 (آمریکا)

- GB/T 29906-2013 و JG/T 158-2013 (چین)

- ISO 13934-1 (روش آزمون کشش)

۵. مزایای فنی و اقتصادی

- افزایش چشمگیر عمر مفید سیستم عایق خارجی (از ۱۵–۲۰ سال به بیش از ۵۰ سال در شرایط عادی)

- کاهش ترکهای سطحی در پلاستر و گچ مسلح

- وزن بسیار کم (۱۱۰–۱۶۰ گرم بر مترمربع) نسبت به توری فلزی

- عدم خوردگی و زنگزدگی

- قابلیت برش و شکلدهی آسان

- کاهش ۳۰–۴۰٪ هزینه تمامشده نسبت به توریهای گالوانیزه در درازمدت (به دلیل حذف هزینههای تعمیرات ناشی از ترک و نفوذ آب)

۶. نسل جدید: مشهای نانوکامپوزیتی و هوشمند

در سالهای اخیر، افزودن نانوذرات زیرکونیا (ZrO2)، آلومینا و حتی گرافن اکسید کاهشیافته به رزین پوششدهنده انجام شده است. نتایج تحقیقات دانشگاه شانگهای (۲۰۲۳) نشان میدهد که افزودن تنها ۱.۵٪ وزنی نانوذرات ZrO2 میتواند حفظ مقاومت قلیایی را از ۷۸٪ به ۹۴٪ برساند. همچنین پوششهای خودتمیزکننده (Self-cleaning) بر پایه TiO2 فوتوکاتالیست و پوششهای ضدحریق با افزودنیهای هالوژنفری در حال تجاریسازی هستند.

نتیجهگیری

عایق پلیمری نه تنها یک «پوشش» ساده بر روی مش فایبرگلاس نیست، بلکه نقش ماتریس باربر و محافظ الیاف شیشه را در برابر عوامل مخرب شیمیایی، حرارتی و مکانیکی ایفا میکند. پیشرفتهای اخیر در فرمولاسیون رزینهای مقاوم به قلیا، نانوکامپوزیتها و پوششهای هیبرید باعث شده است که مش فایبرگلاس پوششدار پلیمری به یکی از اجزای حیاتی در سیستمهای عایق حرارتی خارجی (ETICS/EIFS)، پلاسترهای مسلح، کفسازی صنعتی و حتی کامپوزیتهای سبک ساختاری تبدیل شود. انتخاب صحیح نوع رزین، وزن پوشش و رعایت دقیق فرآیند تولید، تضمینکننده عملکرد طولانیمدت و ایمن این محصول در پروژههای ساختمانی و صنعتی است.

- ۰ ۰

- ۰ نظر

خانه پیش ساخته: راهنمای تخصصی جامع (۱۴۰۵) همراه با تحلیل دقیق قیمتها و نکات فنی

خانه پیش ساخته: راهنمای تخصصی جامع (۱۴۰۵) همراه با تحلیل دقیق قیمتها و نکات فنی تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست

تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن!

رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن! کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز

کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله

بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله