نقش و مشخصات توری فایبرگلاس در سیستم وال مش

توری فایبرگلاس، که اغلب به عنوان مش فایبرگلاس شناخته میشود، قلب تپنده سیستم وال مش است. این توری از الیاف شیشهای نوع E-Glass ساخته شده که با رزینهای مخصوص و پوششهای پلیمری مقاوم ترکیب میشود تا یک شبکه انعطافپذیر و قوی ایجاد کند. این ماده کامپوزیتی، برخلاف توریهای فلزی سنتی، وزن کمی دارد (حدود 160 گرم بر متر مربع) و مقاومت بالایی در برابر خوردگی، قلیا و عوامل محیطی نشان میدهد. مشخصات فنی توری فایبرگلاس شامل قطر چشمههای 5x5 میلیمتر، گرماژ بین 145 تا 160 گرم بر متر مربع، و مقاومت کششی بیش از 1000 مگاپاسکال است که آن را برای جذب انرژی زلزله ایدهآل میسازد.

یکی از مزایای کلیدی توری فایبرگلاس، مقاومت آن در برابر محیطهای قلیایی (AR یا Alkali-Resistant) است. این ویژگی باعث میشود توری در تماس با پلاسترهای سیمانی یا گچی، بدون تخریب باقی بماند و عمر مفید سیستم را افزایش دهد. علاوه بر این، انعطافپذیری بالا اجازه میدهد تا توری به راحتی بر روی سطوح ناهموار قرار گیرد و از ترکخوردگی دیوار جلوگیری کند. در مقایسه با توریهای فلزی، فایبرگلاس سبکتر است (حدود 1-2 کیلوگرم بر متر مربع) و نیازی به جوشکاری ندارد، که این امر ایمنی اجرا را افزایش میدهد.

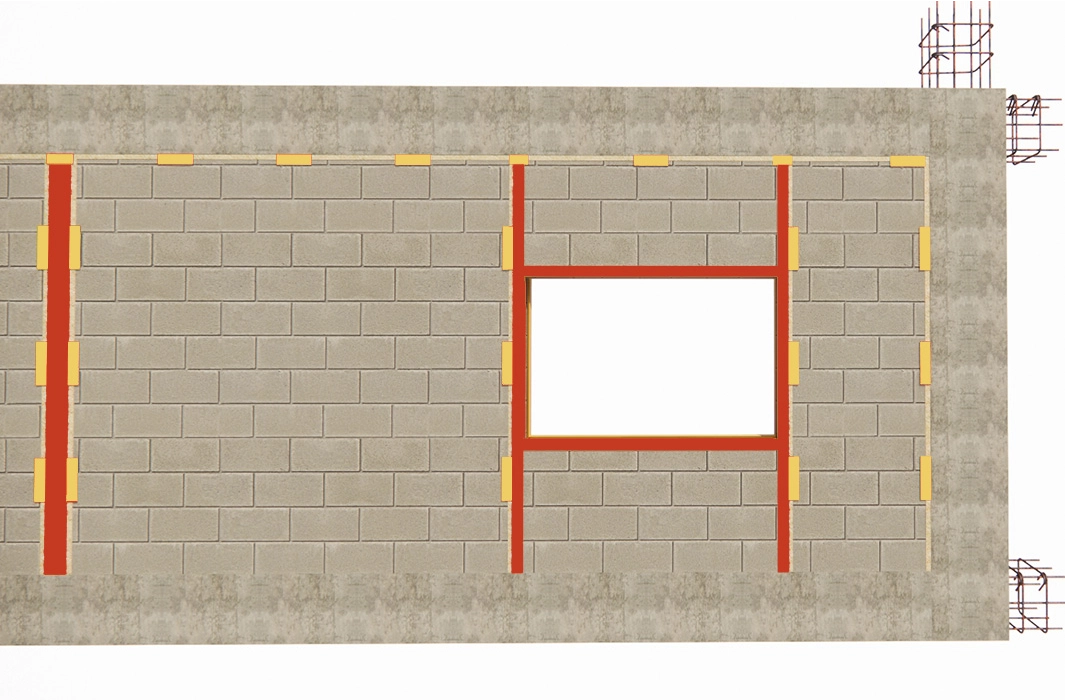

انواع توری فایبرگلاس بر اساس گرماژ و عرض متفاوت هستند. برای مثال، توریهای 160 گرمی با عرض 33 تا 100 سانتیمتر برای دیوارهای داخلی مناسباند، در حالی که انواع سنگینتر برای دیوارهای خارجی استفاده میشوند. طول رولها معمولاً 50 تا 100 متر است، که امکان پوشش وسیع را فراهم میکند. در سیستم وال مش، توری به صورت نواری یا سرتاسری نصب میشود؛ در حالت نواری، عرض 30-50 سانتیمتر کافی است، اما در سرتاسری، کل دیوار پوشش داده میشود تا یکپارچگی حداکثری ایجاد شود. این توری نه تنها دیوار را مهار میکند، بلکه به عنوان یک لایه تقویتکننده عمل کرده و مقاومت خمشی و کششی را تا دو برابر افزایش میدهد.

کاربرد توری فایبرگلاس فراتر از مهار لرزهای است؛ آن در جلوگیری از ترکهای ناشی از انقباض و انبساط حرارتی نیز مؤثر است. مطالعات نشان میدهد که استفاده از این توری، احتمال آسیب دیوار در زلزلههای متوسط را تا 70 درصد کاهش میدهد. با این حال، کیفیت توری حیاتی است؛ توریهای نامرغوب ممکن است در محیطهای مرطوب تخریب شوند، بنابراین انتخاب برندهای معتبر مانند Himax یا Afzir توصیه میشود. در نهایت، توری فایبرگلاس وال مش را به یک سیستم اقتصادی و زیستمحیطی تبدیل کرده، زیرا مواد آن قابل بازیافت هستند و تولید کربن کمتری دارند.

مراحل اجرای وال مش: راهنمایی گام به گام

اجرای وال مش فرآیندی ساده و سریع است که معمولاً در 5 مرحله اصلی انجام میشود و نیاز به تجهیزات پیچیده ندارد. این روش بر اساس آییننامه 2800 زلزله ایران طراحی شده و برای دیوارهای غیرسازهای داخلی و خارجی مناسب است. پیش از شروع، باید نقشههای سازه بررسی شود و مواد لازم مانند توری فایبرگلاس، پلاستر سیمانی یا گچی، نبشیهای آلومینیومی و چسب اپوکسی تهیه گردد.

گام اول: آمادهسازی سطح و دیوارچینی. ابتدا دیوارچینی ساختمان به صورت استاندارد انجام میشود، بدون نیاز به تغییرات عمده. سطح دیوار از گرد و غبار پاک شده و با آب مرطوب میشود تا چسبندگی پلاستر افزایش یابد. در این مرحله، نبشیهای منقطع (ناودانی یا نبشی آلومینیومی) در لبههای دیوار، سقف و کف نصب میشوند. این نبشیها با چسب اپوکسی یا پیچ و رولپلاک ثابت میگردند تا پایهای برای مهار توری فراهم کنند. ارتفاع نبشیها باید با ارتفاع دیوار همخوانی داشته باشد.

گام دوم: اجرای لایه اول پلاستر. یک لایه پلاستر پایه سیمانی یا گچی به ضخامت 2 تا 3 سانتیمتر روی دیوار اعمال میشود. این لایه باید مرطوب باشد تا توری به خوبی بچسبد. برای دیوارهای خارجی، پلاستر سیمانی مقاوم به رطوبت ترجیح داده میشود، در حالی که برای داخلی، گچی کافی است. ابزارهایی مانند ماله برای صاف کردن استفاده میشود.

گام سوم: نصب توری فایبرگلاس. توری به اندازه ارتفاع دیوار به علاوه 30 سانتیمتر (20 سانتیمتر برای کف و 10 سانتیمتر برای سقف) برش داده میشود. سپس، توری روی پلاستر مرطوب قرار گرفته و با فشار ملایم، به داخل آن فرو میرود. اورلپ (همپوشانی) بین نوارهای توری حداقل 10 سانتیمتر است تا یک شبکه پیوسته ایجاد شود. در گوشهها و اتصالات، توری خم شده تا پوشش کامل فراهم گردد.

گام چهارم: اجرای لایه دوم پلاستر. پس از نصب توری، لایه دوم پلاستر به ضخامت 1-2 سانتیمتر روی آن اعمال میشود تا توری کاملاً پوشانده شود. این لایه باید صاف و یکنواخت باشد و حداقل 24 ساعت برای خشک شدن زمان نیاز دارد.

گام پنجم: کنترل کیفیت و تکمیل. پس از خشک شدن، دیوار بررسی میشود تا ترک یا نقصی وجود نداشته باشد. در صورت نیاز، لایه نهایی رنگ یا پوشش اعمال میگردد. کل فرآیند برای یک دیوار متوسط تنها 1-2 روز طول میکشد، که این سادگی اجرا را برجسته میکند.

نکات مهم: رعایت فاصله چشمه توری، استفاده از پلاستر با کیفیت، و اجتناب از اجرای در دمای زیر 5 درجه سانتیگراد ضروری است. این مراحل، وال مش را به گزینهای ایدهآل برای پروژههای بازسازی تبدیل کرده است.

تحلیل قیمت وال مش: عوامل موثر و جدول لیست قیمت

قیمت وال مش تحت تأثیر عوامل متعددی مانند متراژ پروژه، نوع توری فایبرگلاس، نحوه اجرا (نواری یا سرتاسری)، و دستمزد نیروی کار قرار دارد. در سال 2025، با توجه به نوسانات بازار ایران، قیمت هر متر مربع وال مش بین 200,000 تا 400,000 تومان متغیر است. این سیستم نسبت به وال پست فلزی ارزانتر است، زیرا مواد فلزی گران را حذف میکند و زمان اجرا را کاهش میدهد.

عوامل کلیدی تأثیرگذار بر قیمت عبارتند از:

- متراژ ساختمان: پروژههای بزرگتر هزینه کمتری به ازای هر متر دارند به دلیل اقتصاد مقیاس.

- جنس توری: توریهای 160 گرمی AR گرانتر اما مقاومتر هستند (حدود 50,000 تومان بر رول 50 متری).

- نوع پلاستر: سیمانی گرانتر از گچی است.

- دستمزد اجرا: بسته به منطقه، بین 100,000 تا 200,000 تومان بر متر مربع.

- لوازم جانبی: نبشیها و چسبها حدود 10-20 درصد هزینه را تشکیل میدهند.

برای وضوح بیشتر، جدول زیر لیست قیمتهای تقریبی بر اساس پروژههای نمونه در بهار 1404 (2025) را نشان میدهد. این دادهها از مقایسه واقعی پروژهها استخراج شده و ممکن است با تورم تغییر کند.

| نوع پروژه | متراژ (متر مربع) | قیمت توری فایبرگلاس (تومان بر متر مربع) | دستمزد اجرا (تومان بر متر مربع) | هزینه کل (تومان) | قیمت هر متر (تومان) |

|---|---|---|---|---|---|

| ساختمان مسکونی کوچک | 200 | 50,000 | 150,000 | 40,000,000 | 200,000 |

| ساختمان تجاری متوسط | 500 | 60,000 | 180,000 | 120,000,000 | 240,000 |

| پروژه بزرگ صنعتی | 1000 | 45,000 | 140,000 | 185,000,000 | 185,000 |

| بازسازی دیوار داخلی | 100 | 55,000 | 160,000 | 21,500,000 | 215,000 |

| دیوار خارجی با پلاستر سیمانی | 300 | 70,000 | 200,000 | 81,000,000 | 270,000 |

نتیجهگیری: چرا وال مش گزینهای هوشمند است؟

وال مش با تکیه بر توری فایبرگلاس مقاوم، مراحل اجرای ساده و قیمت رقابتی، تحولی در مقاومسازی ساختمانها ایجاد کرده است. این سیستم نه تنها ایمنی را افزایش میدهد، بلکه هزینهها را بهینه میسازد و زمان پروژه را کوتاه میکند. با توجه به زلزلهخیز بودن ایران، سرمایهگذاری در وال مش ضروری است. اگر به دنبال اجرای آن هستید، از مواد با کیفیت استفاده کنید تا حداکثر بهره را ببرید.

- ۰ ۰

- ۰ نظر

خانه پیش ساخته: راهنمای تخصصی جامع (۱۴۰۵) همراه با تحلیل دقیق قیمتها و نکات فنی

خانه پیش ساخته: راهنمای تخصصی جامع (۱۴۰۵) همراه با تحلیل دقیق قیمتها و نکات فنی عایق پلیمری و کاربرد آن در مش فایبرگلاس

عایق پلیمری و کاربرد آن در مش فایبرگلاس تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست

تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن!

رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن! کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز

کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله

بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله