خانه پیش ساخته (Prefabricated House) سازهای مدرن است که تمام یا بخش عمده اجزای آن (دیوارها، سقف، کف، اسکلت، عایقها و حتی بخشی از تأسیسات) در محیط کارخانهای کنترلشده با دقت مهندسی بالا تولید میشود. سپس این اجزا با تریلر یا کامیون به محل پروژه منتقل و روی فونداسیون آماده مونتاژ میگردد. برخلاف ساخت سنتی که همه مراحل در محل انجام میشود و تحت تأثیر شرایط جوی، نیروی کار پراکنده و تأخیرهای زنجیره تأمین قرار میگیرد، خانه پیش ساخته بیش از ۷۰-۸۰ درصد کار را در کارخانه انجام میدهد. این روش نه تنها زمان را به شدت کاهش میدهد (گاهی تا ۶۰-۷۰ درصد)، بلکه کیفیت را نیز به سطح استانداردهای جهانی (مانند ISO و مقررات ملی ساختمان ایران) میرساند.

در ایران، با توجه به زلزلهخیز بودن کشور (بر اساس استاندارد ۲۸۰۰)، نیاز به مسکن سریع در مناطق روستایی و شهری، و تورم بالای مصالح، خانه پیش ساخته به گزینهای استراتژیک تبدیل شده است. امروزه شرکتهایی مانند رادین، بهمان سازه، فردسازه و سیویلا صدها پروژه LSF و ساندویچپانلی اجرا کردهاند که عمر مفید ۵۰ تا ۱۰۰ ساله دارند.

تاریخچه مختصر خانههای پیشساخته

ریشه مفهوم پیشساختگی به سکونتگاههای عشایری اولیه انسان (حدود ۴۰۰ هزار سال پیش) برمیگردد که با چوب، پوست و شاخهها به سرعت برپا میشدند. در دوران مدرن، اولین نمونههای صنعتی در قرن ۱۹ میلادی در انگلیس و آمریکا ظاهر شد (مانند خانههای پیشساخته برای مهاجران کالیفرنیا در ۱۸۴۹). پس از جنگ جهانی دوم، با نیاز به بازسازی سریع اروپا، صنعت پیشساخته رونق گرفت. در ایران، از دهه ۱۳۴۰ با کانکسهای ساده آغاز شد و امروزه با فناوری LSF (Light Steel Frame) و مدولار به سطح پیشرفته رسیده است.

انواع خانههای پیشساخته (از دیدگاه فنی و مصالح)

۱. بر اساس سیستم ساخت:

- مدولار (حجمی/سهبعدی): اجزای کاملاً آماده (اتاقهای سهبعدی با دیوار، کف، سقف و تأسیسات) در کارخانه مونتاژ میشوند. مناسب پروژههای بزرگ کمپ یا بیمارستان. حمل با جرثقیل، نصب در ۱-۲ روز.

- پنلی (دوبعدی): پانلهای تخت دیواری و سقفی در کارخانه ساخته شده و در محل مانند پازل مونتاژ میشوند. انعطافپذیرتر برای ویلاهای سفارشی. انواع پانل: SIP (Structural Insulated Panel با هسته EPS/XPS و پوشش OSB)، CIP (ساندویچ بتنی) و ICF (قالبهای پلیاستایرن پرشده با بتن).

۲. بر اساس مصالح:

- LSF (فولاد سبک سردنورد): محبوبترین در ایران. اسکلت از پروفیلهای گالوانیزه سردنورد (ضخامت ۰.۸-۲ میلیمتر، نوع C، U، Z) تشکیل شده که با پیچ و مهره (نه جوش) مونتاژ میشود. وزن سبک (۳۰-۴۰ کیلو ورق به ازای هر مترمربع)، مقاومت لرزهای عالی (تا ۹ ریشتر)، فضای داخلی ۹-۱۲ درصد بیشتر. عایق پشم سنگ یا پلیاورتان (چگالی ۸۰ کیلوگرم/مترمکعب) پر میشود. عمر مفید ۷۰-۱۰۰ سال.

- چوبی: از تیرهای چوب مهندسیشده (CLT یا گلولام). عایق حرارتی عالی (R-value بالا)، دوستدار محیطزیست، اما حساس به آتش، رطوبت و حشرات. مناسب مناطق شمالی.

- بتنی: پانلهای پیشساخته بتنی (با عملآوری بخار یا اتوکلاو). ضدحریق، عایق صوتی عالی، سنگین (نیاز به جرثقیل قوی). مقاومت بالا در برابر رطوبت و زلزله.

- ساندویچپانل: هسته فوم پلییورتان/PIR با پوشش ورق گالوانیزه یا آلوزینک. سبک، عایق حرارتی فوقالعاده (U-value کمتر از ۰.۲۵ W/m²K)، مناسب سوله و ویلای سریع.

- PVC و هیبریدی: ترکیبی برای نماهای مدرن.

هر نوع بر اساس نیاز (زلزله، آبوهوا، بودجه) انتخاب میشود. LSF بیش از ۶۰ درصد بازار ایران را پوشش میدهد.

فرآیند تخصصی ساخت و نصب (گامبهگام)

۱. طراحی (۱-۲ هفته): نرمافزار FrameCAD یا ETABS. محاسبه بارهای مرده/زنده، لرزهای (استاندارد ۲۸۰۰)، باد و برف. نقشههای دقیق پروفیلها، حفرههای تأسیساتی و عایق. ۲. فونداسیون (۱-۲ هفته): پی نواری یا نقطهای (سبکتر از سنتی به دلیل وزن کم سازه، صرفهجویی ۳۰-۴۰ درصد بتن). ۳. ساخت در کارخانه (۲-۴ هفته): برش دقیق پروفیلها با CNC، مونتاژ اسکلت، پر کردن عایق، نصب پنجره دوجداره UPVC/آلومینیوم، سیمکشی و لولهکشی سوپرپایپ/PVC فشرده. ۴. حمل (۱-۲ روز): با تریلرهای مخصوص (حداکثر عرض ۴ متر). ۵. مونتاژ در محل (۳-۷ روز): با جرثقیل، پیچ و مهره. نصب پوشش خارجی (فیبرسمنت، کامپوزیت، سنگ یا آجر نما) و داخلی (گچبورد یا MDF). ۶. نازککاری و تحویل (۱-۲ هفته): کابینت، کفپوش (لمینت/سرامیک)، تأسیسات (پکیج، سیستم گرمایش از کف)، تست نهایی.

کل فرآیند برای ویلای ۱۰۰ متری: ۴۵-۷۰ روز (در مقابل ۸-۱۲ ماه سنتی).

مزایای تخصصی (۱۱ مورد کلیدی)

۱. کیفیت کنترلشده کارخانهای (بدون خطای انسانی محل). ۲. هزینه ثابت و قابل پیشبینی (بدون تورم روزانه مصالح). ۳. عمر مفید طولانی (۵۰-۱۰۰ سال). ۴. سرعت اجرا (تا ۷۰ درصد سریعتر). ۵. تنوع طراحی (از کلبه سوئیسی تا ویلای مدرن). ۶. شروع سریع پروژه (فقط مجوز و فونداسیون). ۷. صرفهجویی انرژی (عایق عالی، کاهش ۴۰-۶۰ درصد قبض). ۸. دوستدار محیطزیست (کمترین پرت مصالح، قابل بازیافت). ۹. بازسازی آسان (اضافه بنا در کارخانه). ۱۰. مصالح روز دنیا (پلییورتان، گالوانیزه ضدزنگ). ۱۱. عایق کامل صوت، رطوبت، حرارت و حشرات.

معایب و راهحلها (۳ مورد اصلی)

۱. محدودیت طبقات در برخی انواع (چوبی/ساندویچ تا ۲ طبقه؛ LSF تا ۴-۵ طبقه با طراحی حرفهای). ۲. انعطاف کمتر طراحی در شرکتهای کوچک (راهحل: انتخاب شرکت مجهز به FrameCAD). ۳. نیاز به نیروی متخصص (کمبود در ایران؛ انتخاب پیمانکار باتجربه ضروری).

عوامل مؤثر بر قیمت خانه پیش ساخته و تحلیل بازار ۱۴۰۵

قیمت خانه پیش ساخته تحت تأثیر تورم دلار، ورق گالوانیزه (وارداتی/داخلی)، دستمزد متخصص و طراحی است. بر اساس دادههای بازار دی ۱۴۰۴:

- اسکلت LSF خام: ۳.۷ تا ۴.۵ میلیون تومان/مترمربع (۳۰ کیلو ورق گالوانیزه).

- سفتکاری کامل (عایق، پوشش داخلی/خارجی، سقف): از ۱۰ میلیون تومان.

- کلیدتحویل (شامل تأسیسات، نما، کابینت، درب/پنجره): ۱۷ تا ۳۰ میلیون تومان/مترمربع.

- اقتصادی/استاندارد: ۲۰-۲۴ میلیون.

- ویلایی متوسط: ۲۴-۳۰ میلیون.

- لوکس (نما کامپوزیت، هوشمند): ۳۰+ میلیون.

برای خانه ۸۰ متری LSF کامل: حدود ۱.۶ تا ۲.۴ میلیارد تومان (بدون زمین و فونداسیون). ویلای ۱۰۰ متری: ۱.۷ تا ۳ میلیارد. مقایسه با سنتی: ۲۵-۴۰ میلیون/مترمربع (به دلیل زمان طولانی و پرت مصالح، prefab ۳۰-۵۰ درصد ارزانتر).

عوامل مؤثر:

- مصالح (فولاد گالوانیزه، عایق پلییورتان vs ارزان).

- طراحی پیچیده (اضافه هزینه ۱۰-۲۰ درصد).

- مکان (شمال/تهران گرانتر به دلیل حمل).

- کیفیت (برندهای معتبر مانند Knauf برای گچبورد).

- متراژ (بزرگتر = ارزانتر به ازای هر متر).

در ۱۴۰۵ با تورم ۲۰-۴۰ درصدی مصالح، انتظار افزایش ۱۰-۱۵ درصدی قیمت وجود دارد، اما همچنان مقرونبهصرفهتر از سنتی است.

مقایسه با ساخت سنتی و آینده بازار

خانه پیش ساخته در سرعت، هزینه، مقاومت لرزهای و انرژی برتری مطلق دارد. سنتی انعطاف بیشتری در طراحی دارد اما پرریسک (تأخیر، کیفیت متغیر). در ایران با توجه به هدف تولید یک میلیون مسکن سالانه و بحران زلزله، بازار prefab تا ۱۴۰۵ رشد ۳۰-۵۰ درصدی خواهد داشت. آینده: ادغام با انرژیهای تجدیدپذیر (پنل خورشیدی یکپارچه) و خانههای هوشمند.

در نهایت، انتخاب خانه پیش ساخته تصمیمی هوشمندانه برای کسانی است که کیفیت، سرعت و صرفهجویی را اولویت میدانند. توصیه: از شرکتهای دارای گواهینامه استاندارد و نمونه پروژه بازدید کنید. برای قیمت دقیق، استعلام لحظهای بگیرید زیرا بازار پویاست.

- ۰ ۰

- ۰ نظر

عایق پلیمری و کاربرد آن در مش فایبرگلاس

عایق پلیمری و کاربرد آن در مش فایبرگلاس تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست

تاییدیه وال مش، اجرا و مقررات در ایران با نگاهی به تفاوتهای آن با وال پست رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن!

رنگ اپوکسی دقیقاً چیست و 7 کاربرد آن! کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز

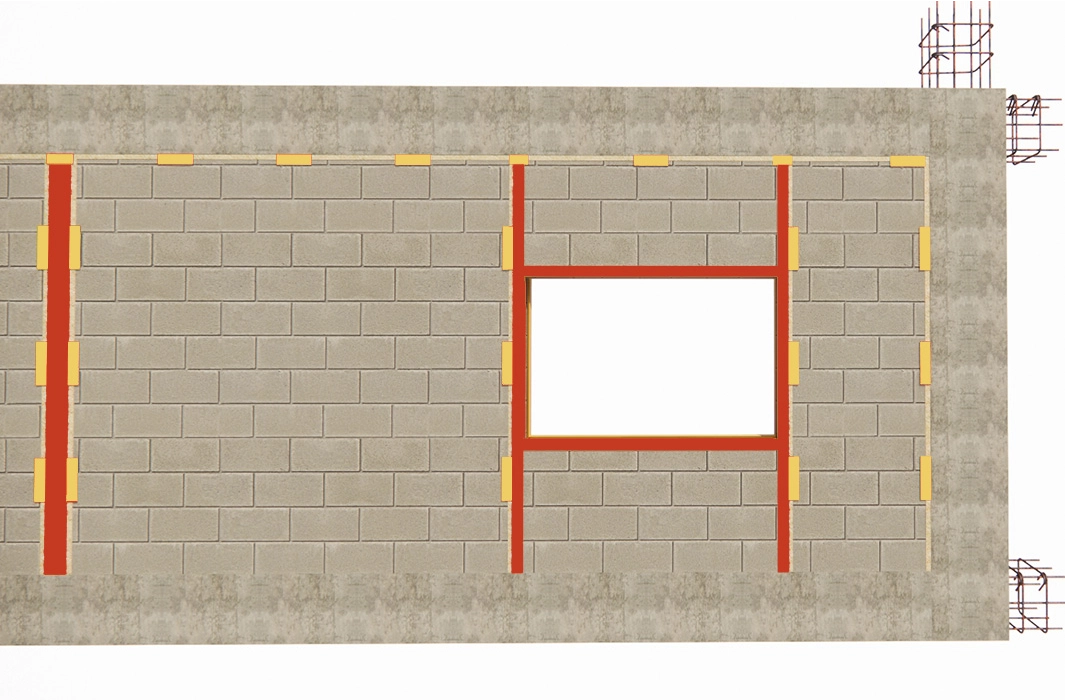

کاربرد رزین اپوکسی در صنایع مختلف؛ نگاهی جامع و کاربردی به یک ماده شگفتانگیز بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله

بست تخت هبلکس: کلید یکپارچگی دیوارهای سبک در برابر زلزله